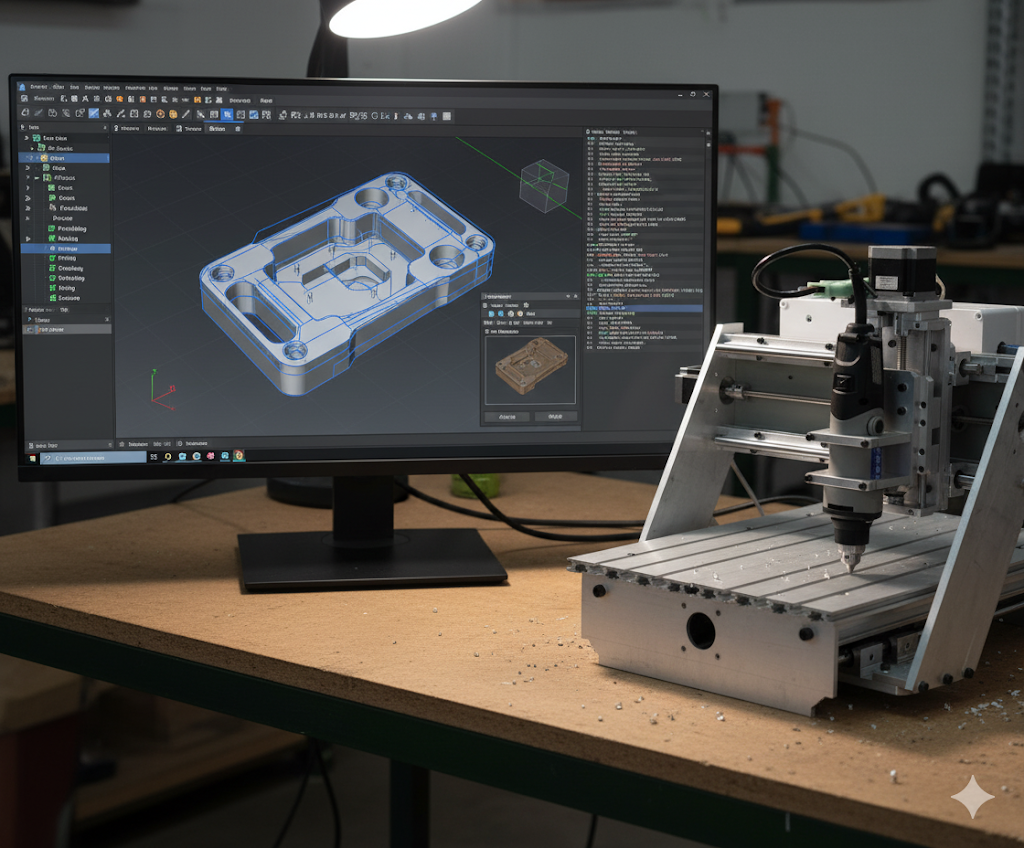

จากแบบจำลองดิจิทัลสู่ชิ้นงานจริง ด้วย FreeCAD

การเปลี่ยนแบบจำลอง 3 มิติที่อยู่ในคอมพิวเตอร์ให้กลายเป็นวัตถุที่จับต้องได้จริงคือกระบวนการที่น่าทึ่ง ซึ่งเปรียบเสมือนเวทมนตร์ในโลกยุคใหม่ เอกสารนี้จะพาคุณไปสำรวจภาพรวมของการเดินทางชิ้นนี้ โดยเริ่มต้นจากการออกแบบสเตอร์จักรยานอย่างชาญฉลาดในโปรแกรม FreeCAD ไปจนถึงการสร้างชุดคำสั่งที่พร้อมส่งให้เครื่องจักร CNC สามารถผลิตชิ้นงานออกมาได้จริงทีละขั้นตอน

1. การสร้างแบบจำลอง 3 มิติแบบพาราเมตริก

ก่อนที่เราจะเริ่มการผลิตใดๆ สิ่งแรกที่ต้องมีคือพิมพ์เขียวดิจิทัลที่มีความแม่นยำสูง ในขั้นตอนนี้ เราจะใช้เทคนิคการออกแบบอันทรงพลังที่เรียกว่า “การออกแบบเชิงพาราเมตริก” (Parametric Design) เพื่อสร้างแบบจำลอง 3 มิติที่ยืดหยุ่นและปรับเปลี่ยนได้ง่าย

แนวคิดหลัก: การออกแบบพาราเมตริกคืออะไร?

แนวคิดหลักของการออกแบบเชิงพาราเมตริกคือการสร้างแบบจำลองโดยอ้างอิงกับตัวแปร (Variables) ที่เรากำหนดไว้ล่วงหน้า แทนที่จะกำหนดขนาดเป็นตัวเลขตายตัว เมื่อเราเปลี่ยนค่าของตัวแปร แบบจำลองทั้งหมดที่เชื่อมโยงกับตัวแปรนั้นจะปรับปรุงตัวเองโดยอัตโนมัติ

สำหรับโปรเจกต์สเตอร์จักรยานนี้ มีตัวแปรสำคัญ 2 ตัวคือ:

- number_of_teeth (จำนวนฟัน): นี่คือตัวแปรหลักเพียงตัวเดียวที่เราต้องป้อนค่าด้วยตนเอง มันทำหน้าที่ควบคุมรูปทรงและขนาดโดยรวมทั้งหมดของสเตอร์จักรยาน

- diameter_chain_ring (เส้นผ่านศูนย์กลางสเตอร์): ตัวแปรนี้เป็นค่าที่ถูกคำนวณโดยอัตโนมัติจาก

number_of_teethโดยใช้สูตรทางวิศวกรรมที่แม่นยำ ซึ่งอ้างอิงกับระยะพิทช์ (Pitch) มาตรฐานของโซ่จักรยานที่ 12.7 มม.

สรุปขั้นตอนการสร้างแบบจำลอง

- สร้างรูปทรงพื้นฐาน: เริ่มต้นด้วยการสร้างรูปทรงกระบอกง่ายๆ เพื่อกำหนดโครงสร้างหลักและความหนาของสเตอร์

- ออกแบบรูปทรงสำหรับร่องฟันสเตอร์ 1 ช่อง: ออกแบบรูปทรงของ “ช่องว่าง” หรือร่องสำหรับให้ลูกกลิ้งของโซ่จักรยานเข้ามาพอดีอย่างปราณีตเพียง 1 ช่อง

- ทำซ้ำด้วยเครื่องมือ Pattern: ใช้เครื่องมือ “Polar Pattern” เพื่อทำสำเนาร่องฟันสเตอร์ที่ออกแบบไว้รอบสเตอร์ทั้งหมดโดยอัตโนมัติ โดยอ้างอิงจากค่าของตัวแปร

number_of_teeth - เพิ่มรายละเอียด: ออกแบบรูตรงกลาง, รูสำหรับยึดน็อต, และช่องตกแต่งต่างๆ พร้อมเก็บรายละเอียดขั้นสุดท้าย เช่น การลบมุมโค้ง (fillets) และการลบมุมตัด (chamfers)

ประโยชน์สูงสุดของแนวทางนี้คือความยืดหยุ่น ลองนึกภาพว่าหากเราต้องการเปลี่ยนสเตอร์จาก 44 ซี่เป็น 50 ซี่ เราเพียงแค่เปลี่ยนค่าตัวแปร number_of_teeth จาก 44 เป็น 50 เท่านั้น แบบจำลอง 3 มิติทั้งหมดจะคำนวณและปรับปรุงรูปทรงใหม่ทั้งหมดให้เราโดยอัตโนมัติ

2. การเตรียมการสำหรับเครื่อง CNC

การมีแบบจำลอง 3 มิติที่สมบูรณ์นั้นยังไม่เพียงพอ ขั้นตอนต่อไปคือการเปลี่ยนไปสู่ส่วนงาน CAM (Computer-Aided Manufacturing) เพื่อเตรียมชุดคำสั่งสำหรับเครื่อง CNC ที่จะใช้กัดชิ้นงาน

การตั้งค่า: Job, Stock, และ Tools

ในการเตรียมงาน CAM เราต้องกำหนดองค์ประกอบพื้นฐาน 3 อย่างนี้ก่อน:

- Job (จ็อบ): เปรียบเสมือนแฟ้มงานหลักที่รวบรวมการตั้งค่าและคำสั่งการผลิตทั้งหมดของโปรเจกต์นี้ไว้ในที่เดียว

- Stock (สต็อก): คือการจำลอง “วัตถุดิบ” ที่เราจะใช้ ในที่นี้คือแผ่นอลูมิเนียมขนาด 200x200x4 มิลลิเมตร

- Tools (เครื่องมือ): คือคลังเครื่องมือตัดดิจิทัลที่เครื่อง CNC จะใช้ ซึ่งสำหรับโปรเจกต์นี้เราต้องการเพียง 2 ดอกเท่านั้น:

- ดอกกัด Endmill ขนาด 3.175 มม. — สำหรับการกัดงานส่วนใหญ่

- ดอก Chamfer 90° — สำหรับการลบมุมโดยเฉพาะ

ความท้าทายของการกัดงานสองด้าน

เนื่องจากสเตอร์จักรยานมีรายละเอียดทั้งด้านหน้าและด้านหลัง เราจึงต้องเผชิญกับความท้าทายในการกัดชิ้นงานทั้งสองด้าน วิธีแก้คือ เราจะกัดงานด้านหนึ่งให้เสร็จก่อน จากนั้นจึงพลิกแผ่นวัตถุดิบกลับด้าน แล้วจึงเริ่มกัดอีกด้านหนึ่ง

สิ่งที่สำคัญที่สุดในขั้นตอนนี้คือการใช้ รูสำหรับกำหนดตำแหน่ง (Positioning Holes) ที่เจาะไว้ล่วงหน้าอย่างแม่นยำ รูเหล่านี้จะถูกใช้เพื่อยึดแผ่นอลูมิเนียมเข้ากับแท่นของเครื่อง CNC อย่างมั่นคง เพื่อให้แน่ใจว่าเมื่อพลิกชิ้นงานแล้ว ทุกอย่างจะยังคงอยู่ในตำแหน่งที่ถูกต้องสมบูรณ์

3. การสร้างเส้นทางเดินของเครื่องมือ

“Toolpath” หรือเส้นทางเดินของเครื่องมือ คือชุดคำสั่งดิจิทัลที่จะบอกเครื่อง CNC ว่าต้องเคลื่อนที่ดอกกัดไปที่ไหน, ด้วยความเร็วเท่าไหร่, และกัดลึกลงไปเท่าไหร่ ซึ่งเป็นหัวใจสำคัญของการผลิต

กล่องเครื่องมือสำหรับสร้าง Operation

| Operation (คำสั่ง) | หน้าที่หลัก |

|---|---|

| Profile (โพรไฟล์) | ใช้สำหรับตัดตามแนวเส้นหรือขอบที่กำหนด คล้ายกับการใช้ที่ตัดคุกกี้ ใช้ในการเจาะรูและตัดชิ้นงานให้ออกจากแผ่นวัตถุดิบ |

| Pocket (พ็อกเก็ต) | ใช้สำหรับกัดวัสดุทั้งหมดที่อยู่ “ข้างใน” ขอบเขตที่ปิดล้อม เพื่อสร้างเป็นช่องหรือโพรงที่มีพื้นเรียบ |

| 3D Pocket (พ็อกเก็ต 3 มิติ) | ใช้สำหรับกัดวัสดุออกจากรูปทรงที่ซับซ้อนและมีระดับความลึกที่แตกต่างกัน จำเป็นอย่างยิ่งสำหรับการสร้างรูยึดน็อตแบบมีบ่ารับ (Counterbore) |

จำลองก่อนกัดจริง: การทดสอบเสมือนจริง

หนึ่งในเครื่องมือที่สำคัญที่สุดคือ CAM Simulator ซึ่งเปรียบเสมือนการ “ทดสอบเสมือนจริง” ที่จะแสดงภาพเคลื่อนไหวให้เราเห็นทีละขั้นตอนว่าวัสดุจะถูกกัดออกไปอย่างไรในทุกๆ คำสั่งที่เราสร้างขึ้น

ประโยชน์หลักของมันคือ ช่วยให้เราสามารถตรวจจับข้อผิดพลาดที่อาจเกิดขึ้นและตรวจสอบกระบวนการทั้งหมดในรูปแบบดิจิทัลได้ก่อนที่จะเริ่มกัดวัสดุจริง ซึ่งช่วยประหยัดเวลาและป้องกันความเสียหายที่มีค่าใช้จ่ายสูงได้

4. บทสรุป: จากโค้ดสู่ชิ้นงาน

เราได้เห็นการเดินทางทั้งหมด ตั้งแต่การเริ่มต้นด้วยตัวแปรอัจฉริยะเพียงตัวเดียวในการออกแบบเชิงพาราเมตริก, ผ่านการตั้งค่าอย่างรอบคอบในสภาพแวดล้อมของ CAM, ไปจนถึงการสร้างเส้นทางเดินของเครื่องมือที่แม่นยำ และสิ้นสุดที่ชุดคำสั่งที่สมบูรณ์ซึ่งพร้อมจะถูกส่งไปยังเครื่อง CNC

นี่คือตัวอย่างที่ชัดเจนว่าการผลิตเชิงดิจิทัล (Digital Manufacturing) ได้เชื่อมโยงโลกแห่งความคิดสร้างสรรค์ในการออกแบบเข้ากับความเป็นจริงทางกายภาพได้อย่างไร้รอยต่อ